With the development of science and technology, the means of optical processing continue to evolve. The processing methods of optical surface have been developed from traditional methods of low efficiency and poor accuracy such as pattern forming method, band trimming method and stress machining method to computer surface forming technology based on computer technology and laser interference technology, and the optical processing efficiency and processing accuracy have been greatly improved. The ion beam polishing method with higher processing certainty has also been introduced into the field of optical processing, further improving the certainty and accuracy of optical processing.

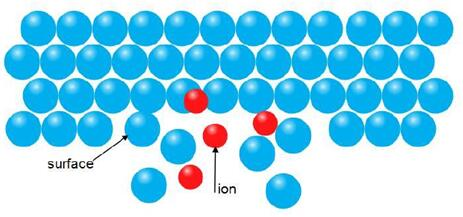

Ion beam polishing was first proposed in 1988 by Wilson and Reicher et al. It is a technical method that differs from traditional optical machining methods in principle. Physically, the state of existence of matter is divided into solid, liquid and gas, and matter can be transformed into each other in the three states by absorbing or releasing energy. When the substance is in the gas state, if it further absorbs energy, it can be excited into plasma, so plasma is also known as the fourth state of matter. Ion beam polishing utilizes the fourth state of matter, plasma, to achieve material removal.

Schematic diagram of ion beam polishing principle

It is a key breakthrough in the field of optical processing, which realizes the cross-domain from contact material removal to non-contact material removal, and can realize material removal at the atomic level in principle, bringing new possibilities and applications for optical processing.

The United States Kodak Company in the 1980s began to carry out ion beam polishing related research, and set up its own ion beam polishing machine with 2500mm caliber processing capacity. This is also the first time reported that ion beam polishing has been used for machining large diameter off-axis aspheres, which is of great significance for the application of ion beam polishing in the field of optical machining.

The ion beam polishing machine launched by the German NTG company and the German IOM Research Institute also has the polishing ability of aspherical optical elements from the aspheric lenses manufacturers, and the maximum processing diameter of the ion beam polishing machine launched by the company reaches 2000mm.

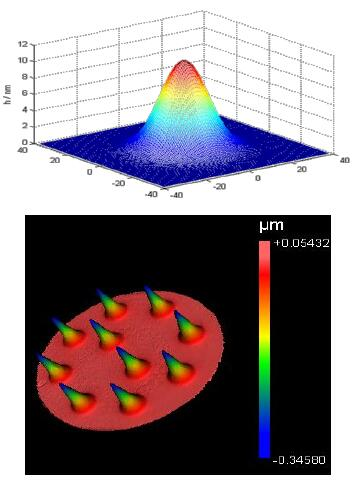

Ion beam polishing removal function diagram

In addition to the mirror polishing of ordinary imaging systems, ion beam polishing has also been applied to the precision polishing process of lithography machine objective system with higher processing accuracy requirements. Zeiss Company in Germany accurately controls the removal accuracy by adjusting the size of the ion beam polishing removal function and ion energy and other parameters, and realizes the polishing of the extreme ultraviolet lithography objective. And achieved the ideal effect.

The universal ion beam etching system independently developed by Beijing Edvance Ion Beam Technology Research Institute Co., Ltd. can not only perform traditional micro and nano structure etching, but also achieve ion beam cleaning, material surface polishing and other functions. In terms of precision microoptical devices, Edvance has successfully developed China's first large-size binary optical device for Changchun Optical Machinery Institute, and provided complete sets of equipment and process software.

The main advantages of ion beam polishing:

Non-contact material removal: The mirror will not be deformed by stress during processing, so it will not produce copy effect. The removal function at the edge of the mirror does not change because of the contact area and pressure changes, the edge removal function is the same as the center, and there is no edge effect in the machining process. During the machining process, the ion source can completely move the surface of the workpiece, ensuring that the machining process can be fully convolved and has stronger operability.

Nearly Gaussian removal function: Different from the removal function of other optical processing methods, the removal function of ion beam polishing method has a spatial distribution close to Gaussian, which is easy to settle the processing dwell time. At the same time, because the ion beam polishing process takes place in vacuum, the factors determining the material removal rate are more clear, there are fewer components affecting the stability of the removal function, and the controllability and stability of the removal function are better, which is convenient to obtain the removal function with different characteristics by adjusting the working parameters, thus improving the controllability and accuracy of the optical processing.

Better optical processing adaptability, during the ion beam polishing process, the beam is always closely fitted with the optical mirror, and the frequency band error caused by the mismatch between the tool and the mirror will not be introduced. It is not only suitable for optical machining of flat surface and spherical surface, but also for high-precision machining of aspheric surface with high gradient. At the same time, the ion beam polishing method can be used for the high-precision polishing process of most commonly used optical materials, without the need to use different abrasives or polishing fluids according to the different materials.

More accurate material removal process. During ion beam polishing, material volume removal rate and material removal distribution are highly controllable. Compared with the contact method, the removal function of ion beam polishing can be accurately calibrated and calculated through experimental and mathematical calculation, so as to ensure that the ion beam polishing has a high convergence efficiency, which is a real deterministic machining method.

For a wider range of application possibilities, traditional methods can only carry out processing planning with material removal as the only goal, and each method often cannot effectively converge and correct all spatial band residials due to its technical characteristics. In the process of ion beam polishing, ions interact with mirror materials, and a series of complex physical processes occur during this process, which can not only accurately remove materials, but also be further used to improve the surface quality of the mirror. For example, the sacrificial layer method is used to improve the mirror roughness, and the additional material removal method is used to achieve full band convergence.

However, the ion beam polishing method is also limited by its processing principle and can only be applied under vacuum conditions. The material removal rate formed by sputtering effect is relatively low, and ion beam polishing method is more suitable for the application in the final stage of optical machining to achieve higher precision or the final processing goal.